Noua metodă de producere a amoniacului poate revoluționa producția de îngrășăminte și hidrogen ecologic în întreaga lume.

Cuprins

- Îngrășăminte cu un impact mai redus asupra climei.

- Hidrogen lichid sub formă de amoniac.

- Mai puțină căldură extremă, mai multe procese chimice inteligente.

- Carbonul solid, reutilizabil, nu emite substanțe nocive.

- Integrare industrială fără construirea de noi întreprinderi.

- Eficiență energetică reală, nu doar teoretică.

Oamenii de știință coreeni au dezvoltat o metodă mai ecologică și mai economică de producere a amoniacului.

Amoniacul a susținut agricultura modernă timp de peste un secol, iar astăzi începe să apară într-o altă discuție cheie: despre combustibilul viitorului . Cu toate acestea, producția sa este în continuare legată de un model care utilizează intens combustibili fosili, caracterizat prin căldură extremă și emisii ridicate de CO₂. Paradoxul este evident: substanța chimică necesară pentru alimentația planetei este produsă printr-un proces care agravează criza climatică.

Un grup de ingineri tehnologi din Coreea de Sud propune o abordare diferită, mai puțin orientată către energia termică brută și mai mult către reacții în lanț și integrarea materialelor inteligente . Ideea nu este de a demola fabricile existente, ci de a reconfigura „nucleul chimic” al acestora, astfel încât fluxurile de carbon, azot și căldură să fie reutilizate de mai multe ori înainte de a se transforma în deșeuri.

Proiectul este destinat fabricilor.

Lucrarea, condusă de cercetătorul Sonhyon Cho de la Universitatea Națională din Jeonbuk, se bazează pe o premisă pragmatică: orice soluție care ignoră dimensiunile industriale reale este sortită să rămână în laborator. Prin urmare, echipa sa a dezvoltat un sistem care corespunde logicii marilor fabrici chimice, unde fiecare reactor, fiecare schimbător de căldură și fiecare flux de gaz trebuie să-și justifice costul.

Amoniacul rămâne un component cheie al îngrășămintelor anorganice , dar este utilizat și în lanțuri industriale precum producția de materiale plastice, produse farmaceutice și explozivi. În paralel, acesta capătă o importanță din ce în ce mai mare ca vector de hidrogen — o modalitate de stocare și transport a energiei regenerabile sub formă lichidă, mai ușor de manipulat decât hidrogenul comprimat.

Abordarea propusă de coreeni leagă mai multe reacții într-un ciclu închis, astfel încât produsele secundare ale unei etape devin materii prime pentru următoarea. Nu este vorba de magie, ci de inginerie sistemică. Și tocmai acest lucru diferențiază adesea, în industria grea, o idee bună de o tehnologie implementată.

Necesarul energetic al producției de amoniac

Procesul principal, ciclul Haber-Bosch, funcționează la presiuni și temperaturi extreme. Azotul și hidrogenul sunt comprimate până când intră în reacție, apoi sunt răcite, gazele nereacționate sunt separate și procesul începe din nou. Este un ciclu fiabil, verificat și eficient, dar consumă multă energie.

Se estimează că, la scară globală, producția de amoniac consumă aproximativ 2% din energia finală a lumii și generează aproximativ 1,3% din emisiile din sistemul energetic . În calculele zilnice, aceste cifre sunt echivalente cu amprenta climatică a unor țări întregi. Orice alternativă care dorește să concureze trebuie să fie nu numai mai ecologică, ci și la fel de stabilă și scalabilă.

O cale chimică mai blândă

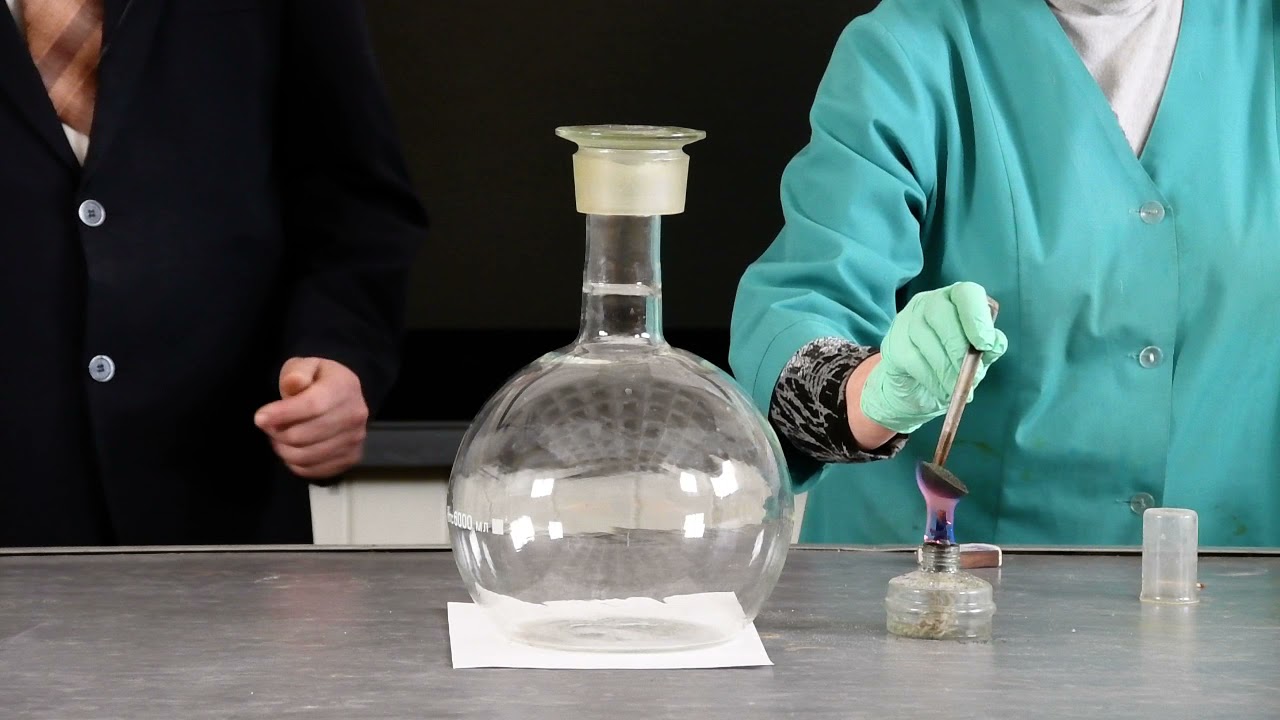

Aici intră în joc chimia în buclă cu utilizarea oxizilor metalici . În loc de amestecarea directă a aerului și a combustibilului, pentru „transportul” oxigenului sau azotului între reactoare se utilizează substanțe solide. Această abordare reduce pierderile de energie și permite un control mai bun al reacțiilor.

Oxizii metalici sunt reduși într-un reactor și reoxidați în altul, fără amestecarea fluxurilor de aer și gaz. Mai puțină contaminare încrucișată, mai puține etape intermediare, mai puține pierderi de căldură. Problema, desigur, constă în durabilitate: dacă aceste substanțe solide se degradează cu fiecare ciclu, sistemul devine costisitor și nesigur. Aici, rezistența materialului este la fel de importantă ca și reacția chimică în sine.

Stocarea azotului în oxizi

Într-unul dintre circuitele propuse, oxidul de aluminiu este utilizat pentru a „captura” azotul în formă solidă. În prezența carbonului, acest oxid se transformă în nitrură de aluminiu, un compus care acționează ca un dispozitiv temporar de stocare a azotului.

Apoi, în proces intervine vaporul de apă. Acesta reacționează cu substanța solidă care conține azot și eliberează amoniac, închizând ciclul. Aceasta este o metodă de transformare a gazului greu de prelucrat într-un fel de baterie chimică, care se încarcă și se descarcă în funcție de necesitățile procesului.

Cheia succesului este repetarea. Dacă materialul rezistă la sute sau mii de cicluri fără a se deteriora sau a-și pierde eficiența, întreprinderea capătă stabilitate. În caz contrar, apar costuri ascunse: întreținere tehnică, înlocuire, opriri neplanificate. Iar în industria chimică, fiecare oră de inactivitate contează.

Metanul asigură furnizarea de carbon la cerere.

Pentru funcționarea acestui sistem închis este necesar carbon solid, și iată încă un aspect interesant. În loc să ardă metanul, echipa propune descompunerea termică a acestuia fără oxigen . Rezultatul: hidrogen pe de o parte și carbon solid pe de altă parte.

Hidrogenul poate fi utilizat pentru alimentarea altor părți ale instalației sau ca sursă de energie. Carbonul, în loc să fie emis în atmosferă sub formă de CO₂, devine o sursă pentru captarea azotului. Cu toate acestea, beneficiul climatic depinde de ceea ce se face cu acest carbon la sfârșitul ciclului. Dacă este stocat, reutilizat în materiale sau integrat în procese industriale, bilanțul se îmbunătățește. Dacă este ars, o mare parte din beneficii se pierd.

Oxidul de fier încheie ciclul amoniacului.

În al doilea circuit mare, pentru reglarea conținutului de azot din sistem se utilizează oxid de fier , ceea ce elimină necesitatea unei instalații separate de separare a aerului. Fierul trece alternativ de la starea oxidată la cea redusă, eliberând azotul necesar pentru reacția cu oxidul de aluminiu.

În plus, gazul de oțel format în primul circuit poate servi drept combustibil chimic pentru alimentarea celui de-al doilea. Este un sistem interconectat, aproape ca un angrenaj: dacă unul se defectează, celălalt are de suferit. Dar când funcționează corect, eficiența generală crește.

Energia se măsoară în două moduri.

Pentru a evalua viabilitatea reală, echipa s-a concentrat nu numai pe consumul de energie. Ei au analizat și exergia, adică ce parte din această energie poate fi transformată în lucru util. Aceasta este o metodă mai corectă de măsurare a pierderilor ascunse sub formă de căldură pierdută.

Rezultatele modelării arată o creștere a eficienței energetice cu 8,4% și a eficienței exergice cu 19,0% în comparație cu procesul tradițional. Poate părea un salt nesemnificativ, dar într-o industrie care prelucrează milioane de tone de produse pe an, aceste puncte procentuale duc la economii enorme de combustibil și la reducerea emisiilor.

Schimbătoarele de căldură, de altfel, continuă să joace un rol cheie. Chiar și atunci când se utilizează tehnologii chimice mai avansate, recuperarea căldurii acolo unde înainte se pierdea rămâne una dintre cele mai eficiente strategii.

Măsurarea impactului schimbărilor climatice

Pe lângă eficiență, este important și efectul climatic. În cel mai bun dintre scenariile simulate, sistemul reduce emisiile de CO₂ cu 7,2 kilograme pentru fiecare kilogram de amoniac produs . Acest indicator este atins prin reutilizarea reactivilor și minimizarea proceselor auxiliare, care consumă de obicei energie suplimentară.

În practică, echilibrul final va depinde de doi factori externi: sursa de energie electrică și soarta carbonului solid . Dacă energia este regenerabilă, iar carbonul este integrat în lanțurile de producție sau stocat, potențialul de decarbonizare este real. În caz contrar, sistemul se dovedește ineficient.

Costuri și riscuri sub presiune

Considerentele economice dictează condițiile. Conform modelului, costul procesului integrat este de aproximativ 336,97 dolari pentru 1000 de kilograme de amoniac , ceea ce reprezintă o reducere semnificativă în comparație cu metodele tradiționale în scenariul analizat. Testele de sensibilitate efectuate la modificarea prețurilor la carbon și energie au arătat o funcționare stabilă.

Dar există un lucru care nu poate fi modelat complet: încrederea în industrie. Fabricile de amoniac sunt proiectate să funcționeze timp de zeci de ani. Modificarea tehnologiilor lor de bază necesită teste pilot, date privind durabilitatea pe termen lung și protocoale de siguranță clare, în special atunci când se lucrează cu substanțe solide fierbinți și carbon reactiv.

Unde poate fi aplicată această tehnologie?

Valoarea acestei abordări constă nu numai în producerea de amoniac „mai curat”, ci și în demonstrarea faptului că integrarea proceselor poate fi la fel de eficientă ca și înlocuirea combustibilului. Conectarea fluxurilor, închiderea ciclurilor, reducerea deșeurilor înainte ca acestea să se formeze — această abordare începe să prindă contur în rafinăriile de petrol, instalațiile de hidrogen și sistemele de captare a carbonului.

Înainte de a trece la o fabrică reală, vor fi necesare instalații experimentale pentru a verifica rezistența materialelor, stabilitatea ciclurilor și manipularea în siguranță a carbonului solid. Dar acest plan nu mai sună a science fiction. Sună a inginerie aplicată.

Potențial

Această abordare nu promite o revoluție instantanee, dar promite o evoluție profundă în inima industriei chimice . Integrarea ciclurilor materiale, utilizarea produselor secundare și reducerea dependenței de combustibilii fosili sunt pași care pot fi reproduși în alte procese, de la producția de hidrogen la producția de metanol sau combustibili sintetici.

Într-un scenariu realist, implementarea acestei tehnologii ar putea începe în centre industriale care au acces la energie electrică regenerabilă și piețe de desfacere pentru carbon solid, creând ecosisteme în care deșeurile unei întreprinderi alimentează deșeurile următoarei. Mai puține coșuri de fum izolate, mai multe rețele tehnologice interconectate.

Nu este o panaceu. Mai degrabă, este o schimbare de mentalitate: proiectarea fabricilor care gândesc ca sisteme închise, în care fiecare atom contează. Și pe o planetă cu limite din ce în ce mai evidente, o astfel de mentalitate poate deveni factorul decisiv între dezvoltarea durabilă și amânarea problemei pentru un viitor incert.